案例4

一:实例加工条件

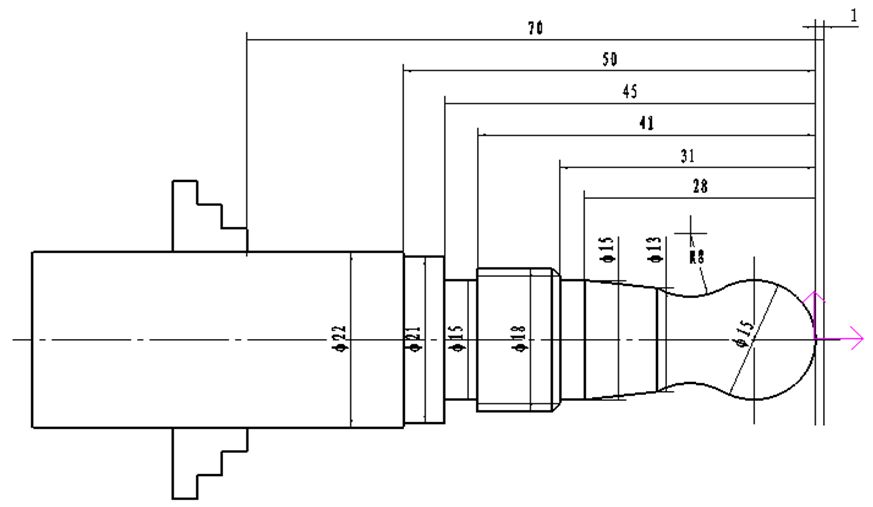

编制图示零件的加工程序:

毛坯尺寸Ø22 ×95

工件材料LY12

刀具材料W18Cr4V

机床CKA6136I数控车床

二:零件图

三:制定加工工艺

1、零件图工艺分析

该零件表面由圆柱、圆锥、顺圆弧、逆圆弧及普通三角形单线螺纹等表面组成。轮廓描述清楚,尺寸标注完整。

2、确定装夹方案及工序内容_

1)装夹方案:

该工件采用左端用三爪自定心卡盘定心夹紧。

2)工序内容:

A:车端面;B:粗车外轮廓;C:切槽;D:精车外轮廓;E:车螺纹。

3)、确定加工顺序:

按由粗到精、由近到远(由右到左)的原则确定,即从右到左进行粗车(留精车余量),然后从右到左进行精车,最后车螺纹。

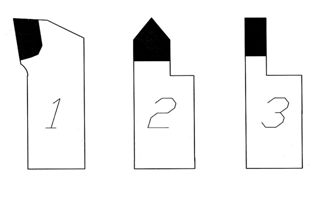

四、正确选用刀具(如图)

1、平端面及粗精车轮廓选用93°右偏刀,为防止副后刀面与工件轮廓干涉,副偏角=35°。

2、切槽和切断用切刀,刀头宽4mm、刀头部分长13mm。

3、车外螺纹加工选用60 °外螺纹车刀。

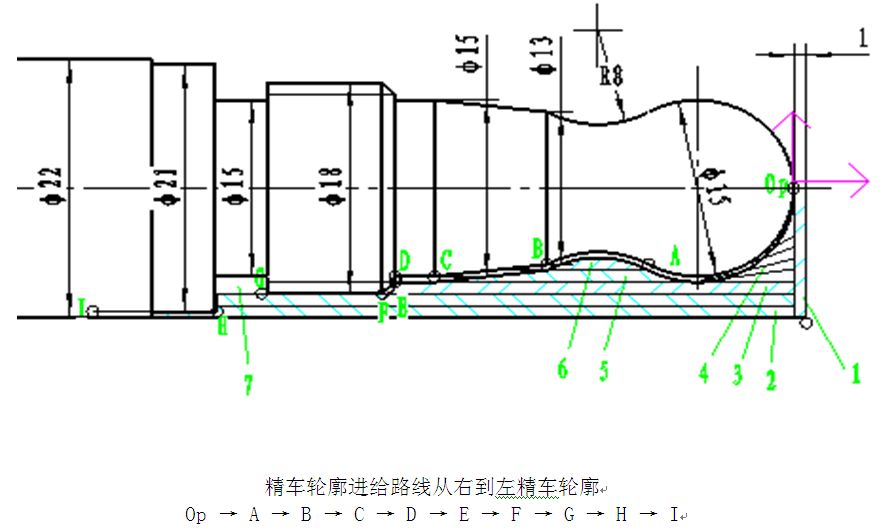

五、确定刀具进给路线

1、自右向左粗车各面:

A:车端面;

B:车外圆至Ø18.3长44.7;

C:车外圆至Ø16.3长30.7;

D:车Ø15球头余量,留0.5mm精车余量;

E:车锥面;

F:车R8凹球面,留0.5mm精车余量;

2、从右到左精车轮廓(Op—A—B—C—D—E—F—G—H—I )

3、切槽

4、车螺纹

六、确定切削用量

粗车外轮廓S=450,ap=1,F=0.2

精车外轮廓S=600,ap=0.25,F=0.1

切槽S=500,ap=4(刀头宽),F= 0.08

车螺纹S=720,ap=0.975,F= 1

七:数控车加工工序卡

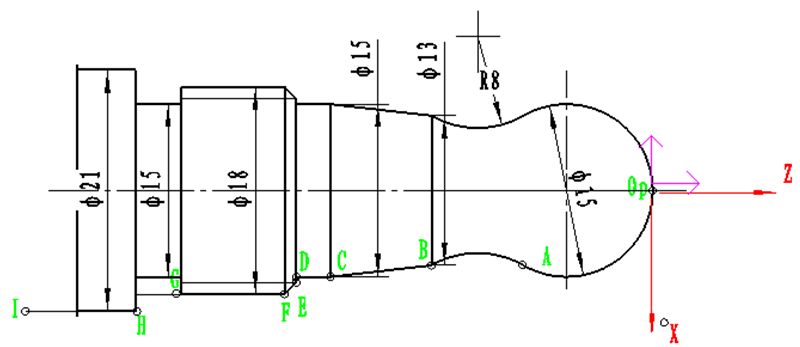

八:建立工件坐标系

该零件工件坐标系原点建立在工件右端凸圆弧顶点位置

数值计算

计算刀尖轨迹坐标值

Op:X0 Z0

A:X13.0 Z–11.24

B:X13.0 Z–19.22

C:X15.0 Z–28.0

D:X15.0 Z–31

E:X15.85 Z–31.0

F:X17.85 Z–32.0

G:X17.85 Z–45.0

H:X21.0 Z–45.0

I:X21.0 Z–55.0

九:参考程序

O1227

N10 T0101; 换右偏刀

N20 G00 X100. Z100; 设置换刀点

N30 M03 S450; 主轴以450转速正转

N40 G00 X24 Z3;快速进刀至接近点

N50 G94 X0 Z0 F0.2; 端面车削循环

N60 G90 X20 Z-44.7 F0.2;粗车外径固定循环

N70 X18.3; 粗车外径固定循环

N80 G00 X19 Z1; 定位至接近点

N90 G90 X15.3 Z-30.7 F0.2;粗车外径固定循环

N100 G00 X14 Z0.2; 进刀,准备粗车球头余量

N110 G01 X16 Z-7.5 F0.2; 第一次车锥面(粗车球头余量)

N120 G00 Z0.2; 退刀

N130 X12; 进刀

N140 G01 X16 Z-7.5; 第二次车锥面

N150 G00 Z0.2; 退刀

N160 X10; 进刀

N170 G01 X16 Z-7.5; 第三次车锥面

N180 G00 Z0.2; 退刀

N190 X8; 进刀

编程示范2

N200 G01 X16 Z-7.5; 第三次车锥面

N210 G00 Z0.2; 退刀

N220 S600; 进刀

N230 X1; 第四次车锥面

N240 G01 Z0 F0.2; 进刀至圆弧起点,留0.5mm余量

N250 G03 X14 Z-11.24 R7.5 F0.1; 半精车球头

N260 G01 Z-19.22; 车Ø14外圆

N270 X16 Z-28; 车中部锥面余量

N280 G00 Z-11.24; 退刀

N290 G01 X14 F0.2; 进刀

N300 G02 X14 Z-19.22 R8 F0.2; 车凹圆弧球面,留0.5mm余量

N310 G00 X24;

N320 Z1;退至精车接近点

N330 X0; 进刀

N340 G01 Z0 F0.2;进刀至Op点,准备精车

N350 G03 X13 Z-11.24 R7.5 F0.1;车球头

N360 G02 X13 Z-19.22 R8; R8凹圆弧

N370 G01 X15 Z-28;精车锥面

N380 Z-31; 车 Ø15外圆

编程示范3

N390 X15.85;车台阶面

N400 X17.85 Z-32;倒角

N410 Z-45;车螺纹外径Ø17.85

N420 X21;车台阶面

N430 Z-55;车Ø21外圆

N440 X23;X向退刀

N450 G00 X100 Z100;快速返回换刀点

N460 M03 S400;调转速至400r/min

N470 T0303;换切槽刀

N480 G00 X24 Z-45;快速定位至准备切槽接近点

N490 G01 X15 F0.08;切槽

N500 G04 X2;切至槽底暂停2秒

N510 X23 F0.3;X向退刀

N520 G00 X100;返回换刀点

N530 Z100;

N540 T0202;更换螺纹车刀

N550 S720;调转速至720转/分钟

编程示范4

N560 G00 X19.0 Z-28;快速定位至螺纹循环加工起点

N570 G92 X17.85 Z-43 F1.5;第一次螺纹车削固定循环

N580 X16.8; 第二次螺纹车削固定循环

N590 X16.5;第三次螺纹车削固定循环

N600 X16.2;第四次螺纹车削固定循环

N610 X16.05;第五次螺纹车削固定循环

N620 X16.05;第六次螺纹车削固定循环(精车)

N630 G00 X100 Z100;返回换刀点

N640 S500;调转速为500r/min

N650 T0303;换切刀

N660 G00 X24 Z-54;进刀至接近点

N670 G01 X-0.5 F0.08;切断

N680 G04 X2;暂停2秒

N690 G01 X24 F0.3;X向退刀

N700 G00 X100;快速返回换刀点

N710 Z100;

N720 M05;主轴停转

N730 M30;程序结束并返回开始

十:加工操作

手工编程——MDI键盘手动输入

自动编程——自动传输方式

机床操作——加工准备

机床回零;

安装刀具;

安装工件;

对刀;

检验对刀偏置数据;

程序校验(单段、空运行、工件坐标系偏移等方式);

机床操作——零件加工;

零件加工前应注意:请辅导人员检查程序和对刀数据,关上机床防护门;

检索程序到当前状态;

变为“单段”运行方式;

按“循环启动”键,运行程序;

另外,加工过程中应随时观察零件加工情况,若有异常,应及时按“急停”键;

完成加工;

检验零件加工质量;

总结问题所在并提出解决方案。

安全要点:

1、数控车床安全操作要求同普通车床一样,加工时应佩戴好劳动保护用品(如工装、眼镜、帽子等) 。

2、多人使用一台车床操作时,彼此应协调一致。当键盘操作时,禁止车床其它操作;当进行装刀,装工件等操作时,禁止操作键盘。

3、加工时应关好机床防护门。

4、加工之前,应请辅导人员检查程序和对刀情况。